- Interrupteurs de sécurité intelligents

- Interrupteurs de sécurité intelligents

- Équipements compacts

- Équipements compacts

- Conception de machines-outils intelligentes

- Conception de machines-outils intelligentes

- Maintenance intelligente des machines-outils

- Maintenance intelligente des machines-outils

- Visibilité des surfaces usinées

- Visibilité des surfaces usinées

- Alimentation à découpage intelligente

- Alimentation à découpage intelligente

- Éclairage plat à LED

- Éclairage plat à LED

- Positionnement des interrupteurs d’assentiment

- Positionnement des interrupteurs d’assentiment

- Interrupteurs de verrouillage robustes

- Interrupteurs de verrouillage robustes

- Relais intelligents

- Relais intelligents

- Smart Relays

- Smart Relays

- Solutions

- Interrupteurs de sécurité intelligents

- Interrupteurs de sécurité intelligents

- Équipements compacts

- Équipements compacts

- Conception de machines-outils intelligentes

- Conception de machines-outils intelligentes

- Maintenance intelligente des machines-outils

- Maintenance intelligente des machines-outils

- Visibilité des surfaces usinées

- Visibilité des surfaces usinées

- Alimentation à découpage intelligente

- Alimentation à découpage intelligente

- Éclairage plat à LED

- Éclairage plat à LED

- Positionnement des interrupteurs d’assentiment

- Positionnement des interrupteurs d’assentiment

- Interrupteurs de verrouillage robustes

- Interrupteurs de verrouillage robustes

- Relais intelligents

- Relais intelligents

- Smart Relays

- Smart Relays

-

Solutions

- Interrupteurs de sécurité intelligents

- Interrupteurs de sécurité intelligents

- Équipements compacts

- Équipements compacts

- Conception de machines-outils intelligentes

- Conception de machines-outils intelligentes

- Maintenance intelligente des machines-outils

- Maintenance intelligente des machines-outils

- Visibilité des surfaces usinées

- Visibilité des surfaces usinées

- Alimentation à découpage intelligente

- Alimentation à découpage intelligente

- Éclairage plat à LED

- Éclairage plat à LED

- Positionnement des interrupteurs d’assentiment

- Positionnement des interrupteurs d’assentiment

- Interrupteurs de verrouillage robustes

- Interrupteurs de verrouillage robustes

- Relais intelligents

- Relais intelligents

- Smart Relays

- Smart Relays

- Smart Blind Spot Safety

- Smart Blind Spot Safety

- Smart Overhead Transfer Safety

- Smart Overhead Transfer Safety

- Production Line Safety

- Production Line Safety

- Smart Palletizing Robot Safety

- Smart Palletizing Robot Safety

- Smart Protective Fence Safety

- Smart Protective Fence Safety

- Smart Safety Switches

- Smart Safety Switches

- Automated Storage Switches

- Automated Storage Switches

- Smart Maintenance Safety

- Smart Maintenance Safety

- Retrieving Area Safety

- Retrieving Area Safety

- Smart Screen Updates

- Smart Screen Updates

- Simple Safety Measure for Movable Robots

- Simple Safety Measure for Movable Robots

- Wearable Code Reader

- Wearable Code Reader

- Solutions

- Smart Blind Spot Safety

- Smart Blind Spot Safety

- Smart Overhead Transfer Safety

- Smart Overhead Transfer Safety

- Production Line Safety

- Production Line Safety

- Smart Palletizing Robot Safety

- Smart Palletizing Robot Safety

- Smart Protective Fence Safety

- Smart Protective Fence Safety

- Smart Safety Switches

- Smart Safety Switches

- Automated Storage Switches

- Automated Storage Switches

- Smart Maintenance Safety

- Smart Maintenance Safety

- Retrieving Area Safety

- Retrieving Area Safety

- Smart Screen Updates

- Smart Screen Updates

- Simple Safety Measure for Movable Robots

- Simple Safety Measure for Movable Robots

- Wearable Code Reader

- Wearable Code Reader

-

Solutions

- Smart Blind Spot Safety

- Smart Blind Spot Safety

- Smart Overhead Transfer Safety

- Smart Overhead Transfer Safety

- Production Line Safety

- Production Line Safety

- Smart Palletizing Robot Safety

- Smart Palletizing Robot Safety

- Smart Protective Fence Safety

- Smart Protective Fence Safety

- Smart Safety Switches

- Smart Safety Switches

- Automated Storage Switches

- Automated Storage Switches

- Smart Maintenance Safety

- Smart Maintenance Safety

- Retrieving Area Safety

- Retrieving Area Safety

- Smart Screen Updates

- Smart Screen Updates

- Simple Safety Measure for Movable Robots

- Simple Safety Measure for Movable Robots

- Wearable Code Reader

- Wearable Code Reader

- Waterproof Switches

- Waterproof Switches

- Traceable Systems

- Traceable Systems

- Remote Monitoring

- Remote Monitoring

- Small Display Devices

- Small Display Devices

- Low Temperature Equipment

- Low Temperature Equipment

- Smart Controllers

- Smart Controllers

- Smart Control Boxes

- Smart Control Boxes

- Smart Interface and Controls

- Smart Interface and Controls

- Collaborative Robots

- Collaborative Robots

- Food Processing Control Panels

- Food Processing Control Panels

- Affordable Robots

- Affordable Robots

- Smart Emergency Stop

- Smart Emergency Stop

- Smart Static Elimination

- Smart Static Elimination

- Solutions

- Waterproof Switches

- Waterproof Switches

- Traceable Systems

- Traceable Systems

- Remote Monitoring

- Remote Monitoring

- Small Display Devices

- Small Display Devices

- Low Temperature Equipment

- Low Temperature Equipment

- Smart Controllers

- Smart Controllers

- Smart Control Boxes

- Smart Control Boxes

- Smart Interface and Controls

- Smart Interface and Controls

- Collaborative Robots

- Collaborative Robots

- Food Processing Control Panels

- Food Processing Control Panels

- Affordable Robots

- Affordable Robots

- Smart Emergency Stop

- Smart Emergency Stop

- Smart Static Elimination

- Smart Static Elimination

-

Solutions

- Waterproof Switches

- Waterproof Switches

- Traceable Systems

- Traceable Systems

- Remote Monitoring

- Remote Monitoring

- Small Display Devices

- Small Display Devices

- Low Temperature Equipment

- Low Temperature Equipment

- Smart Controllers

- Smart Controllers

- Smart Control Boxes

- Smart Control Boxes

- Smart Interface and Controls

- Smart Interface and Controls

- Collaborative Robots

- Collaborative Robots

- Food Processing Control Panels

- Food Processing Control Panels

- Affordable Robots

- Affordable Robots

- Smart Emergency Stop

- Smart Emergency Stop

- Smart Static Elimination

- Smart Static Elimination

- Intrinsic Measures

- Intrinsic Measures

- Traceable Systems

- Traceable Systems

- Easy Traceability

- Easy Traceability

- Compact Equipment

- Compact Equipment

- Code Readers

- Code Readers

- Easy Switch Replacements

- Easy Switch Replacements

- Smart Lighting

- Smart Lighting

- Photoelectric Sensors

- Photoelectric Sensors

- U.S. Compliant Switchboards

- U.S. Compliant Switchboards

- Smart EMO Switches

- Smart EMO Switches

- Compact Safety Door Switches

- Compact Safety Door Switches

- Flush Switches

- Flush Switches

- Smart Static Elimination

- Smart Static Elimination

- Solutions

- Intrinsic Measures

- Intrinsic Measures

- Traceable Systems

- Traceable Systems

- Easy Traceability

- Easy Traceability

- Compact Equipment

- Compact Equipment

- Code Readers

- Code Readers

- Easy Switch Replacements

- Easy Switch Replacements

- Smart Lighting

- Smart Lighting

- Photoelectric Sensors

- Photoelectric Sensors

- U.S. Compliant Switchboards

- U.S. Compliant Switchboards

- Smart EMO Switches

- Smart EMO Switches

- Compact Safety Door Switches

- Compact Safety Door Switches

- Flush Switches

- Flush Switches

- Smart Static Elimination

- Smart Static Elimination

-

Solutions

- Intrinsic Measures

- Intrinsic Measures

- Traceable Systems

- Traceable Systems

- Easy Traceability

- Easy Traceability

- Compact Equipment

- Compact Equipment

- Code Readers

- Code Readers

- Easy Switch Replacements

- Easy Switch Replacements

- Smart Lighting

- Smart Lighting

- Photoelectric Sensors

- Photoelectric Sensors

- U.S. Compliant Switchboards

- U.S. Compliant Switchboards

- Smart EMO Switches

- Smart EMO Switches

- Compact Safety Door Switches

- Compact Safety Door Switches

- Flush Switches

- Flush Switches

- Smart Static Elimination

- Smart Static Elimination

- Machines-outils

- Solutions

- Interrupteurs de sécurité intelligents

- Interrupteurs de sécurité intelligents

- Équipements compacts

- Équipements compacts

- Conception de machines-outils intelligentes

- Conception de machines-outils intelligentes

- Maintenance intelligente des machines-outils

- Maintenance intelligente des machines-outils

- Visibilité des surfaces usinées

- Visibilité des surfaces usinées

- Alimentation à découpage intelligente

- Alimentation à découpage intelligente

- Éclairage plat à LED

- Éclairage plat à LED

- Positionnement des interrupteurs d’assentiment

- Positionnement des interrupteurs d’assentiment

- Interrupteurs de verrouillage robustes

- Interrupteurs de verrouillage robustes

- Relais intelligents

- Relais intelligents

- Smart Relays

- Smart Relays

-

Solutions

- Interrupteurs de sécurité intelligents

- Interrupteurs de sécurité intelligents

- Équipements compacts

- Équipements compacts

- Conception de machines-outils intelligentes

- Conception de machines-outils intelligentes

- Maintenance intelligente des machines-outils

- Maintenance intelligente des machines-outils

- Visibilité des surfaces usinées

- Visibilité des surfaces usinées

- Alimentation à découpage intelligente

- Alimentation à découpage intelligente

- Éclairage plat à LED

- Éclairage plat à LED

- Positionnement des interrupteurs d’assentiment

- Positionnement des interrupteurs d’assentiment

- Interrupteurs de verrouillage robustes

- Interrupteurs de verrouillage robustes

- Relais intelligents

- Relais intelligents

- Smart Relays

- Smart Relays

-

Machines-outils

- Solutions

- Interrupteurs de sécurité intelligents

- Interrupteurs de sécurité intelligents

- Équipements compacts

- Équipements compacts

- Conception de machines-outils intelligentes

- Conception de machines-outils intelligentes

- Maintenance intelligente des machines-outils

- Maintenance intelligente des machines-outils

- Visibilité des surfaces usinées

- Visibilité des surfaces usinées

- Alimentation à découpage intelligente

- Alimentation à découpage intelligente

- Éclairage plat à LED

- Éclairage plat à LED

- Positionnement des interrupteurs d’assentiment

- Positionnement des interrupteurs d’assentiment

- Interrupteurs de verrouillage robustes

- Interrupteurs de verrouillage robustes

- Relais intelligents

- Relais intelligents

- Smart Relays

- Smart Relays

-

Solutions

- Interrupteurs de sécurité intelligents

- Interrupteurs de sécurité intelligents

- Équipements compacts

- Équipements compacts

- Conception de machines-outils intelligentes

- Conception de machines-outils intelligentes

- Maintenance intelligente des machines-outils

- Maintenance intelligente des machines-outils

- Visibilité des surfaces usinées

- Visibilité des surfaces usinées

- Alimentation à découpage intelligente

- Alimentation à découpage intelligente

- Éclairage plat à LED

- Éclairage plat à LED

- Positionnement des interrupteurs d’assentiment

- Positionnement des interrupteurs d’assentiment

- Interrupteurs de verrouillage robustes

- Interrupteurs de verrouillage robustes

- Relais intelligents

- Relais intelligents

- Smart Relays

- Smart Relays

- Robotique

- Solutions

- Robot Safety Sensors

- Robot Safety Sensors

- Robot Safety Switches

- Robot Safety Switches

- Robot Warning System

- Robot Warning System

- Solutions

- Robotique

- Engins de levage

- Solutions

- Smart Blind Spot Safety

- Smart Blind Spot Safety

- Smart Overhead Transfer Safety

- Smart Overhead Transfer Safety

- Production Line Safety

- Production Line Safety

- Smart Palletizing Robot Safety

- Smart Palletizing Robot Safety

- Smart Protective Fence Safety

- Smart Protective Fence Safety

- Smart Safety Switches

- Smart Safety Switches

- Automated Storage Switches

- Automated Storage Switches

- Smart Maintenance Safety

- Smart Maintenance Safety

- Retrieving Area Safety

- Retrieving Area Safety

- Smart Screen Updates

- Smart Screen Updates

- Simple Safety Measure for Movable Robots

- Simple Safety Measure for Movable Robots

- Wearable Code Reader

- Wearable Code Reader

-

Solutions

- Smart Blind Spot Safety

- Smart Blind Spot Safety

- Smart Overhead Transfer Safety

- Smart Overhead Transfer Safety

- Production Line Safety

- Production Line Safety

- Smart Palletizing Robot Safety

- Smart Palletizing Robot Safety

- Smart Protective Fence Safety

- Smart Protective Fence Safety

- Smart Safety Switches

- Smart Safety Switches

- Automated Storage Switches

- Automated Storage Switches

- Smart Maintenance Safety

- Smart Maintenance Safety

- Retrieving Area Safety

- Retrieving Area Safety

- Smart Screen Updates

- Smart Screen Updates

- Simple Safety Measure for Movable Robots

- Simple Safety Measure for Movable Robots

- Wearable Code Reader

- Wearable Code Reader

-

Engins de levage

- Solutions

- Smart Blind Spot Safety

- Smart Blind Spot Safety

- Smart Overhead Transfer Safety

- Smart Overhead Transfer Safety

- Production Line Safety

- Production Line Safety

- Smart Palletizing Robot Safety

- Smart Palletizing Robot Safety

- Smart Protective Fence Safety

- Smart Protective Fence Safety

- Smart Safety Switches

- Smart Safety Switches

- Automated Storage Switches

- Automated Storage Switches

- Smart Maintenance Safety

- Smart Maintenance Safety

- Retrieving Area Safety

- Retrieving Area Safety

- Smart Screen Updates

- Smart Screen Updates

- Simple Safety Measure for Movable Robots

- Simple Safety Measure for Movable Robots

- Wearable Code Reader

- Wearable Code Reader

-

Solutions

- Smart Blind Spot Safety

- Smart Blind Spot Safety

- Smart Overhead Transfer Safety

- Smart Overhead Transfer Safety

- Production Line Safety

- Production Line Safety

- Smart Palletizing Robot Safety

- Smart Palletizing Robot Safety

- Smart Protective Fence Safety

- Smart Protective Fence Safety

- Smart Safety Switches

- Smart Safety Switches

- Automated Storage Switches

- Automated Storage Switches

- Smart Maintenance Safety

- Smart Maintenance Safety

- Retrieving Area Safety

- Retrieving Area Safety

- Smart Screen Updates

- Smart Screen Updates

- Simple Safety Measure for Movable Robots

- Simple Safety Measure for Movable Robots

- Wearable Code Reader

- Wearable Code Reader

- Agro-alimentaire et conditionnement

- Solutions

- Waterproof Switches

- Waterproof Switches

- Traceable Systems

- Traceable Systems

- Remote Monitoring

- Remote Monitoring

- Small Display Devices

- Small Display Devices

- Low Temperature Equipment

- Low Temperature Equipment

- Smart Controllers

- Smart Controllers

- Smart Control Boxes

- Smart Control Boxes

- Smart Interface and Controls

- Smart Interface and Controls

- Collaborative Robots

- Collaborative Robots

- Food Processing Control Panels

- Food Processing Control Panels

- Affordable Robots

- Affordable Robots

- Smart Emergency Stop

- Smart Emergency Stop

- Smart Static Elimination

- Smart Static Elimination

-

Solutions

- Waterproof Switches

- Waterproof Switches

- Traceable Systems

- Traceable Systems

- Remote Monitoring

- Remote Monitoring

- Small Display Devices

- Small Display Devices

- Low Temperature Equipment

- Low Temperature Equipment

- Smart Controllers

- Smart Controllers

- Smart Control Boxes

- Smart Control Boxes

- Smart Interface and Controls

- Smart Interface and Controls

- Collaborative Robots

- Collaborative Robots

- Food Processing Control Panels

- Food Processing Control Panels

- Affordable Robots

- Affordable Robots

- Smart Emergency Stop

- Smart Emergency Stop

- Smart Static Elimination

- Smart Static Elimination

-

Agro-alimentaire et conditionnement

- Solutions

- Waterproof Switches

- Waterproof Switches

- Traceable Systems

- Traceable Systems

- Remote Monitoring

- Remote Monitoring

- Small Display Devices

- Small Display Devices

- Low Temperature Equipment

- Low Temperature Equipment

- Smart Controllers

- Smart Controllers

- Smart Control Boxes

- Smart Control Boxes

- Smart Interface and Controls

- Smart Interface and Controls

- Collaborative Robots

- Collaborative Robots

- Food Processing Control Panels

- Food Processing Control Panels

- Affordable Robots

- Affordable Robots

- Smart Emergency Stop

- Smart Emergency Stop

- Smart Static Elimination

- Smart Static Elimination

-

Solutions

- Waterproof Switches

- Waterproof Switches

- Traceable Systems

- Traceable Systems

- Remote Monitoring

- Remote Monitoring

- Small Display Devices

- Small Display Devices

- Low Temperature Equipment

- Low Temperature Equipment

- Smart Controllers

- Smart Controllers

- Smart Control Boxes

- Smart Control Boxes

- Smart Interface and Controls

- Smart Interface and Controls

- Collaborative Robots

- Collaborative Robots

- Food Processing Control Panels

- Food Processing Control Panels

- Affordable Robots

- Affordable Robots

- Smart Emergency Stop

- Smart Emergency Stop

- Smart Static Elimination

- Smart Static Elimination

- Semi-conducteurs

- Solutions

- Intrinsic Measures

- Intrinsic Measures

- Traceable Systems

- Traceable Systems

- Easy Traceability

- Easy Traceability

- Compact Equipment

- Compact Equipment

- Code Readers

- Code Readers

- Easy Switch Replacements

- Easy Switch Replacements

- Smart Lighting

- Smart Lighting

- Photoelectric Sensors

- Photoelectric Sensors

- U.S. Compliant Switchboards

- U.S. Compliant Switchboards

- Smart EMO Switches

- Smart EMO Switches

- Compact Safety Door Switches

- Compact Safety Door Switches

- Flush Switches

- Flush Switches

- Smart Static Elimination

- Smart Static Elimination

-

Solutions

- Intrinsic Measures

- Intrinsic Measures

- Traceable Systems

- Traceable Systems

- Easy Traceability

- Easy Traceability

- Compact Equipment

- Compact Equipment

- Code Readers

- Code Readers

- Easy Switch Replacements

- Easy Switch Replacements

- Smart Lighting

- Smart Lighting

- Photoelectric Sensors

- Photoelectric Sensors

- U.S. Compliant Switchboards

- U.S. Compliant Switchboards

- Smart EMO Switches

- Smart EMO Switches

- Compact Safety Door Switches

- Compact Safety Door Switches

- Flush Switches

- Flush Switches

- Smart Static Elimination

- Smart Static Elimination

-

Semi-conducteurs

- Solutions

- Intrinsic Measures

- Intrinsic Measures

- Traceable Systems

- Traceable Systems

- Easy Traceability

- Easy Traceability

- Compact Equipment

- Compact Equipment

- Code Readers

- Code Readers

- Easy Switch Replacements

- Easy Switch Replacements

- Smart Lighting

- Smart Lighting

- Photoelectric Sensors

- Photoelectric Sensors

- U.S. Compliant Switchboards

- U.S. Compliant Switchboards

- Smart EMO Switches

- Smart EMO Switches

- Compact Safety Door Switches

- Compact Safety Door Switches

- Flush Switches

- Flush Switches

- Smart Static Elimination

- Smart Static Elimination

-

Solutions

- Intrinsic Measures

- Intrinsic Measures

- Traceable Systems

- Traceable Systems

- Easy Traceability

- Easy Traceability

- Compact Equipment

- Compact Equipment

- Code Readers

- Code Readers

- Easy Switch Replacements

- Easy Switch Replacements

- Smart Lighting

- Smart Lighting

- Photoelectric Sensors

- Photoelectric Sensors

- U.S. Compliant Switchboards

- U.S. Compliant Switchboards

- Smart EMO Switches

- Smart EMO Switches

- Compact Safety Door Switches

- Compact Safety Door Switches

- Flush Switches

- Flush Switches

- Smart Static Elimination

- Smart Static Elimination

- Véhicules spéciaux

- Solutions

- Illuminated Switches

- Illuminated Switches

- Construction Site Safety

- Construction Site Safety

- LED Pilot Light

- LED Pilot Light

- Rugged Switch

- Rugged Switch

- Auto Machinery

- Auto Machinery

- No-Contact Controllers

- No-Contact Controllers

- Solutions

- Véhicules spéciaux

- Automation of intralogistics

- Automation of intralogistics

Systèmes de traçabilité | EMEA

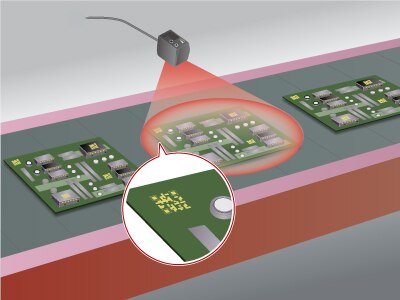

Lecture simple et précise et simple du code de marquage direct des pièces

Réduire le temps; les efforts et les coûts dus au réglage du lecteur de code

Ces dernières années, le "marquage direct des pièces (DPM)", qui consiste à graver directement un code sur une pièce, est devenu courant sur les sites de production où la traçabilité est importante. Le DPM se caractérise par sa capacité à imprimer des codes sur de petites pièces où il est difficile d'apposer des étiquettes. Il est utilisé dans diverses industries telles que celles des pièces électroniques et des équipements médicaux. De nombreux fabricants de semi-conducteurs ont déjà introduit le DPM ou envisagent de le faire. Le DPM s'avère très utile, surtout sur les sites de production où il y a beaucoup de petites pièces. Mais l'un des problèmes est qu'il est difficile de bien positionner un lecteur de codes lorsqu'on l'installe. Selon le matériau sur lequel le code est gravé, le code peut ne pas être lu normalement à cause d'un contraste trop faible ou de la réflexion de la lumière extérieure. Dans ce cas, il est nécessaire de déplacer la ligne de production vers une position qui n'est pas exposée à la lumière naturelle, d'installer un éclairage dédié pour le lecteur de code et de régler avec précision l'angle du lecteur de code, ce qui est une tâche difficile et coûteuse. Un concepteur connaissant cette problématique recherche désormais un lecteur de codes qui puisse être lu facilement et avec précision.

Un lecteur de codes performant et multifonctionnel qui répond à différents besoins sur le terrain

Une méthode récemment répandue sur les sites de production où la traçabilité est une préoccupation majeure consiste à effectuer un "marquage direct des pièces" (DPM) dans lequel un code est directement marqué sur les pièces elles-mêmes. Le DPM des pièces qui sont trop petites pour l'apposition d'une étiquette consiste à inscrire le code sur la pièce, ce qui permet de l'utiliser pour une grande variété d'industries telles que les pièces électroniques et les équipements médicaux. De nombreux fabricants de semi-conducteurs ont probablement déjà introduit le DPM ou sont en train d'étudier son introduction.

IDEC propose un lecteur de code "WB2F fixed 2D code scanner" qui possède des performances de lecture élevées et ajuste automatiquement la lecture. Le "WB2F fixed 2D code scanner" est équipé d'un capteur d'image CMOS de 1,2 mégapixel et peut lire une large gamme de caractères à une distance allant jusqu'à 150 mm. Le capteur à pixels élevés et la fonction de réglage automatique réduisent considérablement les heures de travail consacrées au réglage.

De plus, comme le DPM imprime un code pour chaque pièce, il y a plusieurs codes dans le produit fini après l'assemblage des pièces. Comme le "type WB2F" peut lire plusieurs codes à différentes distances de la surface imprimée en même temps, vous pouvez choisir de ne lire qu'un seul code en fonction de la ligne, ou de lire plusieurs codes à la fois.

Comme il existe une fonction de sauvegarde de l'image en cas d'erreur de lecture, même s'il y a un problème, la cause peut être immédiatement identifiée et des contre-mesures adaptées peuvent être prises.

Une vaste gamme d'équipements de contrôle qui résout les problèmes sur les sites de production

IDEC dispose d'une large gamme d'équipements de contrôle tels que des lecteurs de codes, des PLC, des voyants programmables ou non, des interrupteurs à bouton-poussoir et des relais. Si vous avez des problèmes à résoudre sur vos sites de production, n'hésitez pas à contacter IDEC. Dans cette application, les produits suivants ont été utilisés La question est donc de savoir quelles sont les mesures antidéflagrantes appropriées à appliquer sur les sites de fabrication de semi-conducteurs

En d’autres termes, nous pouvons intrinsèquement empêcher l’explosion si nous sommes capables d’éliminer complètement une seule de ces exigences. Comme il est difficile d’éliminer complètement le « gaz favorisant la combustion (oxygène) » sur les sites de fabrication de semi-conducteurs, l’élimination de toute « source d’inflammation » est la méthode la plus réaliste. Grâce à ses 70 ans d’expérience dans la recherche et le développement de technologies antidéflagrantes, IDEC recommande ses relais de barrière à « structure antidéflagrante à sécurité intrinsèque » qui fonctionnent à l’aide d’un courant extrêmement faible à un niveau qui ne provoque pas d’inflammation.

Les sources d’inflammation à l’intérieur des équipements utilisés dans des environnements explosifs sont généralement constituées du câblage qui transmet les informations des capteurs et des interrupteurs de sécurité à une commande. Cependant, la réduction du courant ou de la tension appliquée au câblage pour qu’il soit inférieur à une certaine taille peut intrinsèquement prévenir l’explosion. Les barrières IDEC captent le signal extrêmement faible provenant d’une zone dangereuse dans un environnement explosif et l’amplifie dans une zone non dangereuse afin que les informations puissent être transmises à la commande sans source possible d’explosion.

En outre, nos produits sont compatibles avec les entrées/sorties numériques et analogiques, ce qui facilite la planification et la conception des capteurs, interrupteurs et autres dispositifs installés dans des zones dangereuses. Chez IDEC, nous avons une longue histoire de résultats prouvés dans le soutien des mesures antidéflagrantes, alors n’hésitez pas à nous contacter pour des conseils concernant les recommandations des dispositifs appropriés, et la planification et la conception correspondantes. Assurez-vous de consulter IDEC pour la prévention des explosions qui pourraient causer de grands dommages.